サプライチェーンの課題に直面する生産用の電源を選択する

2020年4月9日、Bruce Rose著 - 7 分間の閲読

最終更新日:2023年8月8日

ご存じの通り、私たちは新型コロナウィルスのピーク中のCOVID-19に多くの問題によって別の世界へと足を踏み入れました。一例として、サプライチェーンの問題に対する長期的なソリューションを提供するために働いている企業や個人のニュースは定期的に耳にしました。このニュースでよく言及されたのは、パンデミック中の医療機器の不足であり、これらの不足に対処するために迅速に機器を製造しようとした多くの企業についてです。

さまざまな理由から、COVID-19の危機の時代に見られるような混乱は今後も定期的に起こると考えられるでしょう。医療問題だけでなく、政治活動、地震、火災、環境変化、またはその他多くの同様の出来事によって混乱が引き起こされる可能性があります。このブログでは、リードタイムが長くなる理由を確認し、不足問題の部分的な解決に役立つ活動について説明します。

注文生産(BTO)、そしてジャストインタイム(JIT)

電子コンポーネントを、数週間以内に数十万台レベルの生産に増やすということが困難である最大の理由は、過去数十年間にわたって堅実に開発されてきた、効率化のためのビジネスモデルが原因です。エレクトロニクス業界は他の多くの市場セグメントと同様に、効率化を図るために、注文生産(BTO)とジャストインタイム(JIT)というビジネスモデルを採用してきました。このような手法は、企業が長期的な予測を立て、近い将来より先の市場ニーズを予測できる場合にはうまく機能します。残念ながら、BTOやJITの手法は、事業計画で深刻であったり、目先に混乱が存在する場合にはうまく機能しません。

BTOとJITのモデルは、製品のメーカーを通して、これらのメーカーに卸すサプライヤーへと拡大していきました。効率化システムでは、サプライチェーン内のすべてのサプライヤーが、そのキャパシティで、あるいはキャパシティ付近で運用し、予測要件に沿ってコンポーネントを製造します。目の前の需要や予測外に増加した需要に対処することは、前に予測された需要からの仕掛品(WIP)での既存の作業を新しい予測外の需要に割り当てることがしばしば求められます。医学アプリケーション向けに認定されたコンポーネントでの場合、WIPはある医療製品から別の医療製品へと再割り当てされることになり、そのため、需要の拡大による混乱の改善ができない可能性があります。

他の機能では、電子コンポーネントの販売代理店は、BTOやJITにおけるバリアンスのバッファーとして機能しますが、販売代理店は、自分たちの顧客が通常必要とする在庫数のみを在庫に保存するような慣行も開発しています。COVID-19の拡大というこの情勢の中、需要の大きな高まりにより購買の依頼が販売代理店の保有在庫を超過してしまい、販売代理店はサプライヤーのBTOおよびJITの待ち列の中に注文を入れなければなりません。

既存の医療製品の急ぎの大量生産を可能にする

このCOVID-19の感染拡大の中、既存の医療製品設計の生産量を迅速に増加させることが求められました。既存のデザインでは、内部コンポーネントがすでに選択されているため、オプションは、すでに仕様付けされたコンポーネントをもっと取得するか、許容可能な代替部品を見つけるか(「クロス」と呼ばれる)のいずれかでした。許容可能な代替部品の選択における課題は、その部品と同等の形状、適合、機能を持っていなければならない、ということです。

- 形状: 同等の形状を持つということは、物理的な寸法が同じということです。

- 適合: 機械的および電気的な接続を指します。

- 機能: 元のコンポーネントと類似した様式で動作するということです。

在庫不足により、代替品が必要になる可能性のあるコンポーネントの例として、電源について話し合ってみましょう。一部の電源は、他の製造元からの適切なクロスとしての役割を果たすこともありますが、電源機能の要件は、顧客によって慎重に仕様付けされ評価される必要があります。元の電源データシートは、どの仕様が必要か、どの仕様が重要でないかを判定し、必要な仕様が満たされることを確実にするためにレビューされる必要があります。通常、2つの電源の間での仕様は完全には同一にはなりません。仕様における違いから、新規ベンダーが自分たちの電源がそのアプリケーションで機能するかどうかをそのアプリケーションに慣れている顧客のエンジニアの多大な協力を得て確認することは非常に効果的です。

規制承認および免責事項

医療製品は、新しいコンポーネントや製品を作成する際に直面し得る様々な課題の良い例です。医療グレードの電源には、販売前に規制上の試験と承認が必要です。電源の設計や改良、あるいは新規製造施設の開設はすべて、規制上のテストの必要性や承認活動が生じる活動であり、これらの活動を完了するには多くの場合何週間もかかります。コンポーネントのテストに加えて、最終的な医療製品も規制上の試験や承認プロセスを受ける必要があります。

急ぎの生産を実現するための設計哲学

大量のコンポーネントを緊急に確保することは(パンデミックのような予測不可能な状況によって)問題となる可能性があると理解した上で、いくつかの設計上の意思決定によってこれらの課題を最小限に抑えることができます。高いレベルの設計哲学では、緊密に統合されたプラットフォームではなく、独立したモジュールで構成される製品を設計するかもしれません。製品の電源は、独立したモジュールから構築できるサブシステムの一例です。サブモジュールは機能的に同等である必要があり、形状と適合に関しても同等でなければならない場合がありますが、モジュール内のコンポーネントに対しては、形状、適合性、機能の点で同等である必要はありません。以下は、異なる内部コンポーネントを組み込んだ電源モジュールのアーキテクチャ例ですが、すべてがシステム要件を満たしています。

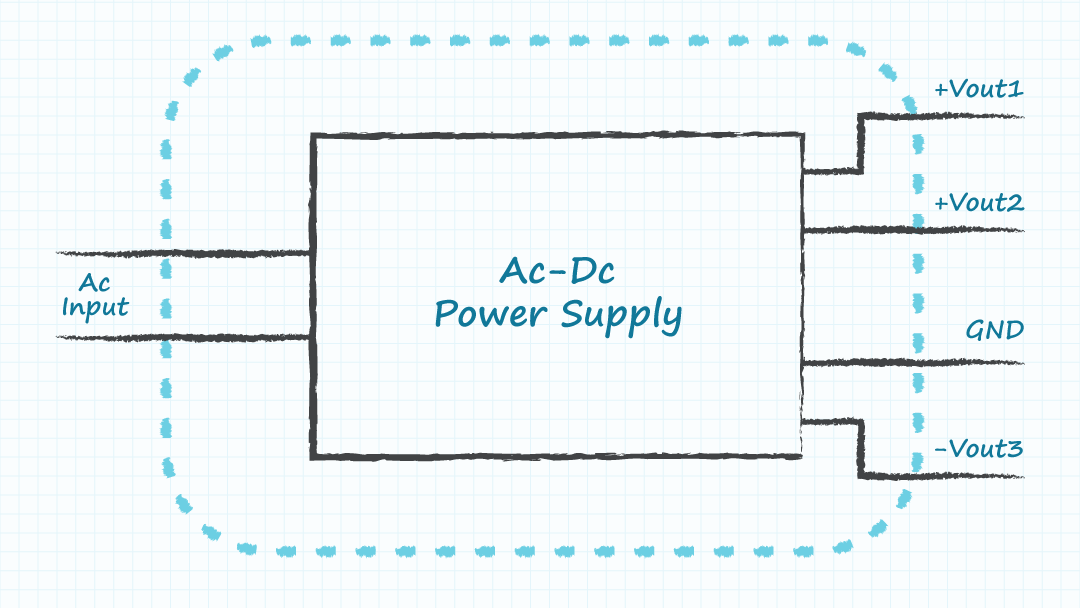

- モジュールA: 1台の電源が必要とされるすべての出力電圧を生成する単一のAC-DC電源。

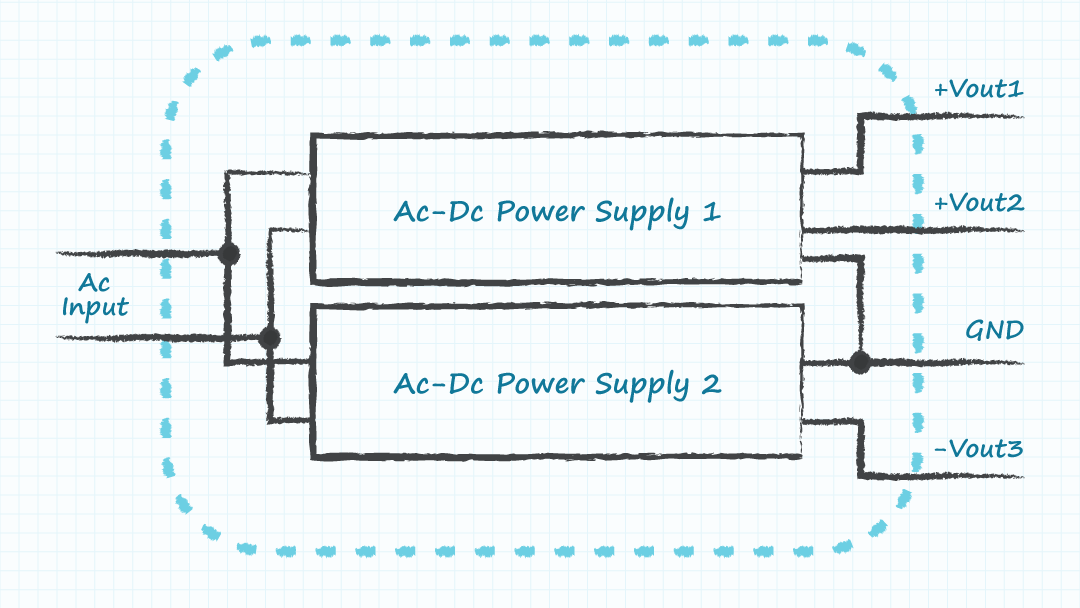

- モジュールB: 各電源が必要とされる出力電圧の一部を生成し、その組み合わせで必要電圧のすべてを生成する複数のAC-DC電源

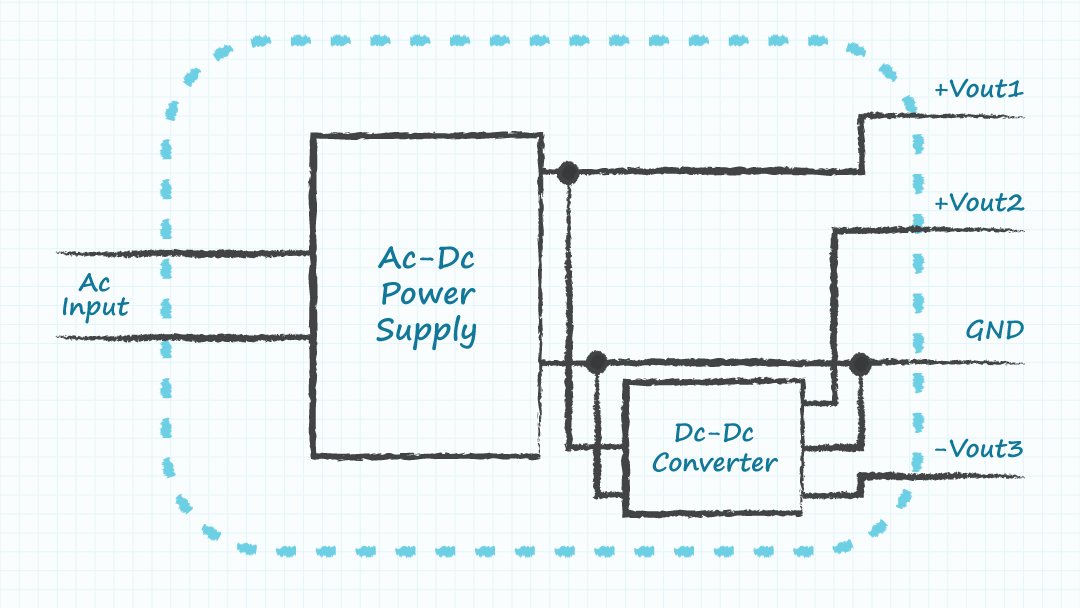

- モジュールC: 必要な出力電圧を生成する複数のDC-DCコンバータを搭載した単一のAC-DC電源。

AC-DC電源には、モジュール内にウォールマウントやデスクトップ外部電源を持たせることもオプションとして可能です。より少量生産の同等モジュールを多く構築するために十分な量のコンポーネントを取得する能力により、少量生産のモジュールのさまざまなバージョンを使用して、最終製品の大量生産を可能にできるかもしれません。システムのコスト、サイズ、性能は、モジュラー設計によって補完される可能性があることは認識されています。ただし、もし大量生産をおこなっている最適な設計を作る部品が必要な時に入手できない場合は、最適化された設計を少量生産するよりも、最適性の点ではサブ的な設計のものを大量生産する方がうまく機能する場合があります。

ほぼすべての外部電源やシャーシマウント電源には、入力コネクタと出力コネクタがあります。業界標準のコネクタを選ぶことで、複数のメーカーから十分適切なコンポーネント在庫を見つけることができるでしょう。製品設計チームがコネクタのことをよく知らない場合は、電源やコネクタのベンダーが適切な業界標準コネクタを選択できるようサポートしてくれます。

標準型および一般的な電源の電圧を指定することで、利用可能となる電源の確率を高めることができます。ほとんどのエンジニアは、7.8 VDCは標準電圧でもなく、一般的な電源でもないということに気がついていることと思います。ただし、製品負荷のセクションは9 VDCが必要で、これは12 VDCほどは一般的ではない標準電圧である可能性があることも認識すべきです。12 VDCを供給する電源モジュールを指定し、その後、その電圧要件のある負荷のセクションの9 VDCを生成するために、モジュール式リニアやスイッチング型のレギュレーターのいずれかを使用することにすれば、その設計のためのコンポーネントの入手が容易になるかもしれません。

未来の供給に関する課題を最小化する

他の電子コンポーネントベンダーと同様、CUIでもお客様からの何万個ものご注文に数日あるいは数週間で対応したいと思っていますが、現実的にはご期待に添うことは困難です。市場に大量の製品を迅速に提供するための効率的なプロセスは、設計チームが早期に、かつ設計プロセス全体にわたってベンダーと協力し、達成可能なオプションを導入することです。

こちらもご覧ください

この記事またはトピックに関するコメントを今後当社が取り上げるべきだと思いますか?

powerblog@cui.comにメールでご連絡ください。