電源を作りますか、それとも購入しますか?カスタムソリューションと市販ソリューションからの選択

2017年6月22日 Mark Fordice著 - 3分の閲読

最終更新日:2024年7月30日

目次

- 社内設計の複雑さ

- コンプライアンスの管理

- PCBのスペースとレイアウトに関する考慮事項

- リファレンスデザイン

- 実世界の例

- 既製デザインの利点

- 認定モジュールを使って開発を迅速化する

- 事前設計された電源ソリューションの選択

あらゆる場所におけるOEM設計チームにとって、コストとサイズの低減は大きな懸案事項です。経費を削減するために、多くの人は主に部品表(BOM)に焦点を当てて節約を見出そうとします。

特に電源などのコンポーネントに対しては、カスタムの社内開発の誘惑が強くなり得ます。例えば、既製の在庫対応のソリューションにはより多くのコストがかかる可能性があるため、社内で電源を設計することが適切な選択であるように思うかもしれません。製品が大量生産される場合は特に、このことに説得力があるように見えるかもしれません。もっと深く掘り下げて行って、コスト方程式のその他の要因を検討しましょう。

社内設計の複雑さ

考慮すべき要因の一つとして挙げられるのは、電源をできるだけ小さくするということは、多くの場合複雑な課題になり得るということです。社内チームの主なコンピテンシー以外の知識が必要となる可能性があり、遅延の原因となる可能性もあります。また、製品の他の部分では必要とされない追加の層や重い銅など、より高価なPCBアセンブリが必要になる場合もあります。

また、社内で設計を行い、それを単独でサポートするという側面は、さらに複雑でコストのかかるプロセスになってしまいます。テスト用の高い品質の電子負荷など、特別な装置が必要な場合があります。

コンプライアンスの管理

また、設計チームは、ICTおよびAV機器のIEC 62368や、医療機器向けのIEC 60601-1など、市場特有の安全基準に対するコンプライアンスを確保する必要があります。国際市場向けの製品については、これらの基準に地域差があり、コンプライアンスがさらに複雑になります。こうしたコンプライアンスを促進するために、CUIが会員となっているPower Sources Manufacturers Association(PSMA)は、Safety & Compliance Database(安全と準拠データベース)を出版し、CUIは該当する安全基準、代理店および評価のダウンロード可能なガイドを出版しました。

電源の効率は、例えば、LED照明、白物製品、セットトップボックスなどの製品向けのEUの最低要件など、製品がEcodesignの規制を満たすかどうか、ということに大きな影響を与えます。さらに、お客様は信頼性についての情報も必要としており、製品保証が提供される場合は、電源部品もカバーするために保証を拡張する必要があります。

PCBのスペースとレイアウトに関する考慮事項

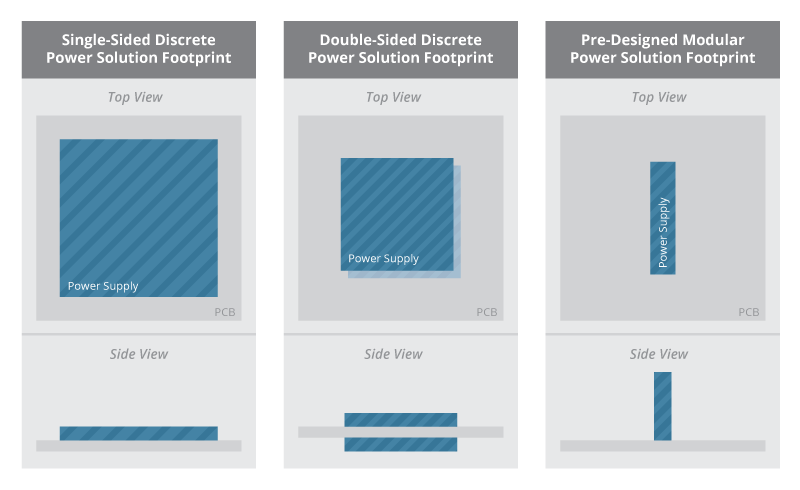

わずか数ワットを供給するために、システムが小型のAC-DC電源またはDC-DCコンバータだけを必要とする場合、システムPCB上に直接構築することができ、システム回路の他の部分と空間的に競合しなければなりません。変圧器や電解コンデンサなどの部品は比較的大きく、かさばり、集中化させるのが難しい場合があります。PCB全体の片側のみに部品を実装するとした場合、ディスクリート電源ソリューションは拡散してしまい、貴重なPCBのコンピュータ・リソースを消費する傾向があります。

もちろん、PCBのレイアウトを正しく設定することは結果として生じる電源のサイズに影響を与えるだけでなく、高周波スイッチングノイズの放出を最小限に抑え、適切な温度管理を行い、絶縁距離などの妥当な安全要件を満たすのにも不可欠です。

リファレンスデザイン:カスタマイズに関する課題

選び抜かれたパワー・コンポーネント業者の設計基準を使用することで、こうした課題を克服し、迅速で信頼できるソリューションを保証することができます。パワー・コンポーネント業者は、幅広いシステムの基本的な要件をカバーするための推奨事項や最良の設計プラクティスを展開しながら、汎用BOMを具体化することに熟練しています。ただし、アプリケーションはそれぞれ異なるため、OEMチームに指定された電源設計者は、アプリケーション独自の性能要件、スペース制約、温度要件、またはEMI要件を満たすために、設計基準から外れる必要があります。このため、プロジェクトに時間とコストがかかる可能性があり、結果として得られるディスクリート電源は依然として期待通りに動作しない可能性があります。

実世界の例

一例として、新しいアプリケーションは、1オンスの銅を含む2層PCBしか必要としないことがあり、 ディスクリート電源ソリューション用に選択されたリファレンスデザインでは、4層の2オンス銅を推奨しています。このオプションは、PCB層を2倍にしてアプリケーションボード全体の銅重量を2倍にしますが、これは設計にとって大きなコスト高になります。さらに、ディスクリートコンポーネントの電源プレーンとトレースのメーカーが推奨するレイアウトを注意深く再現する時間も負担となります。

既製のデザインの利点

事前に設計された電源モジュールならエンジニアは最良の設計を最大限に活用できます。電源モジュールを活用して電力変換ニーズを簡略化・最適化しながら、最少数の層と最小量の銅を使用してシステムPCBを設計することができます。さまざまなディスクリート部品業者の製品や設計基準を評価したり、電源プレーンを設計したり、フィードバックループを短縮・最小化することに尽力したり、敏感なアナログ回路の側に電源スイッチが配置されていないことを確認したりといった作業に時間を費やす代わりに、基板スペースを最小限に抑えるよう最適化された、適切なサイズの事前設計された電源モジュールを選択するだけで、設計に関する他のタスクに注力できるのです。

認定モジュールを使って開発を迅速化する

カスタマイズされた社内電源とは異なり、市販のモジュールは、すでに国際的な安全規格やEMI規格に準拠しており、テスト、認定、事前認証を受けています。事前認証された電源モジュールを選択することにより、最終アプリケーションの認証プロセスの迅速化を図ることができます。また信頼性データもすぐに入手できるため、本モジュールは保証された製品として、OEMが自社の顧客をサポートするための全体的なコスト削減を可能にします。

CUIの PSK-4シリーズの4ワットAC-DCコンバータは、すぐに使用でき、OEMの開発時間とエンジニアリング作業、サポートにかかるコストを大幅に削減できるボードマウントモジュールの鏡と言えるでしょう。ULやCE認定を取得済みのこれらのシングルインラインパッケージ(Single Inline Package:SIP)モジュールは、PCBスペースを最大限に節約し、3 kVac 絶縁電圧と短絡および過電流保護を含む安全機能を提供します。

事前設計された電源ソリューションの選択

大量生産を伴う複雑性の低い電力設計といったディスクリート電源の設計を正当化できる状況は確かにあるものの、性能、信頼性、製品化までの時間、安全性、認証の有無、サポートなどが重要な懸念事項である場合、エンジニアは事前に設計された電源モジュールソリューションに目を向ける傾向がますます高まっています。確かに自社の電源を設計することで、BOMから数ドル分を節約することはできますが、設計上のリスクが増大し、開発時間も長期化することになります。

カスタム電源ソリューションと既製の電源ソリューションとの間で最適なソリューションを選ぶのにヘルプが必要ですか?

今すぐ当社の専門家にお問い合わせください!

こちらもご覧ください

この記事またはトピックに関するコメントを今後当社が取り上げるべきだと思いますか?

powerblog@cui.comにメールでご連絡ください。